Skidding Loadout Module

Dalam industri konstruksi lepas pantai (offshore), operasi loadout merupakan salah satu tahapan kritis yang memerlukan perencanaan dan perhitungan teknis yang cermat. Loadout adalah proses pemindahan struktur offshore yang telah selesai difabrikasi dari darat (fabrication yard) ke atas barge transportasi untuk selanjutnya dibawa ke lokasi instalasi di laut. Keberhasilan operasi ini sangat bergantung pada koordinasi yang tepat antara pergerakan struktur, sistem ballasting barge, dan kondisi pasang surut air laut.

Artikel ini bertujuan untuk memberikan pemahaman teknis mengenai proses loadout menggunakan metode skidding serta perhitungan ballasting yang diperlukan selama operasi berlangsung. Secara khusus, artikel ini membahas penentuan jendela waktu loadout berdasarkan kurva pasang surut, penentuan jumlah ballast/de-ballast untuk setiap tangki aktif pada setiap tahapan, kebutuhan kapasitas pompa, serta perencanaan kondisi darurat jika operasi harus dihentikan sementara.

Artikel ini juga membahas secara komprehensif mengenai operasi loadout struktur CPP2 Deck sebagai sample untuk proyek Pertamina PHE WMO menggunakan metode skidding ke atas barge transportasi. Fokus utama pembahasannya meliputi prinsip-prinsip ballasting barge selama operasi loadout, tahapan-tahapan loadout yang terstruktur, konfigurasi pompa ballast, serta analisis kondisi darurat (halted condition).

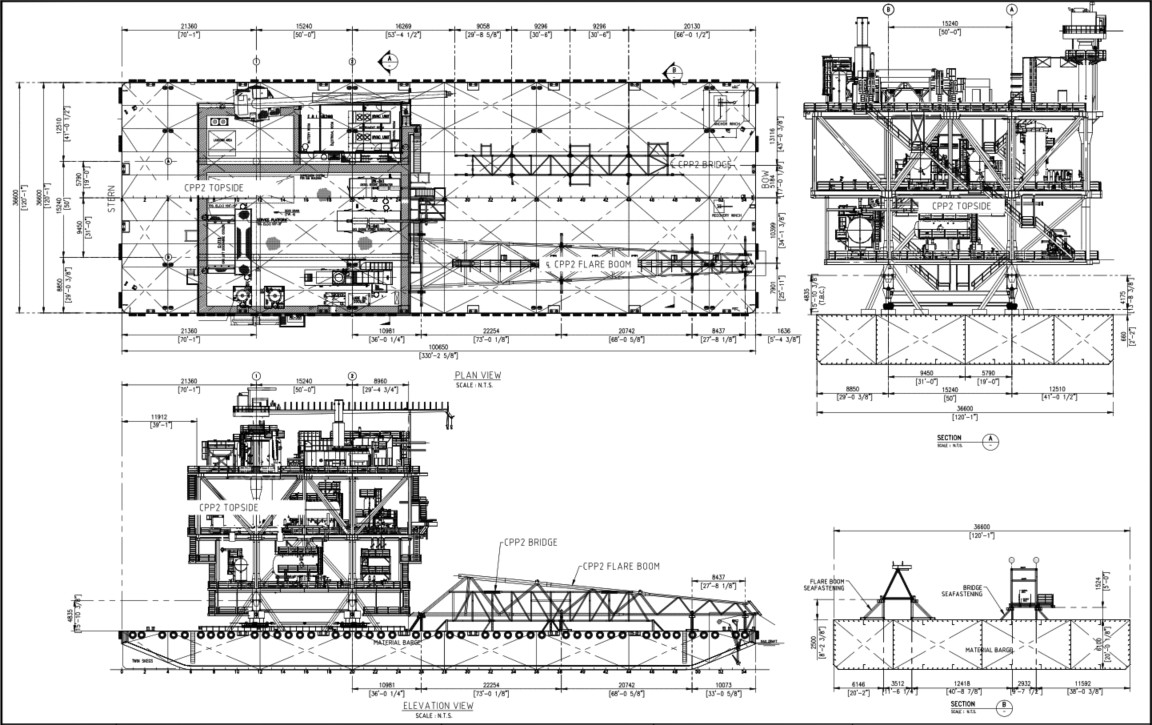

Module adalah struktur atau komponen besar yang difabrikasi di darat (fabrication yard) untuk kemudian dipasang di lepas pantai. Dalam konteks dokumen Anda, module yang dimaksud adalah CPP2 Deck — sebuah topside platform tiga tingkat (Main Deck, Cellar Deck, dan Sub Cellar Deck) dengan berat sekitar 2.387 MT yang memiliki 4 kaki berdiameter 56,5 inci. Module bisa berupa deck/topside, jacket, atau komponen platform lainnya. Intinya, module adalah “barang besar” hasil fabrikasi yang harus dipindahkan dari darat ke laut.

Loadout adalah proses pemindahan module dari fabrication yard (darat) ke atas barge (kapal tongkang datar) untuk selanjutnya ditransportasikan ke lokasi instalasi di laut. Ini merupakan salah satu tahapan paling kritis dalam proyek offshore karena melibatkan pemindahan beban sangat besar dari struktur tetap (jetty/dermaga) ke struktur terapung (barge) yang dipengaruhi oleh pasang surut, gelombang, dan kondisi laut. Tantangan utamanya adalah menjaga agar barge tetap rata dan sejajar dengan jetty selama beban berpindah, sehingga diperlukan sistem ballasting yang terkoordinasi dengan baik.

Skidding adalah salah satu metode loadout di mana module digeser/digeserkan secara horizontal di atas rel atau beam (skid beam) menggunakan sistem tarik (winch). Prosesnya seperti ini: skid beam dipasang memanjang dari jetty hingga ke atas barge, kemudian module yang duduk di atas skid shoe (semacam “sepatu” peluncur) ditarik perlahan menggunakan winch sehingga bergeser dari darat ke atas barge. Di antara jetty dan barge terdapat link bridge yang menjembatani celah antara keduanya.

Jadi Skidding Loadout Module secara keseluruhan berarti proses memindahkan struktur besar (module) dari darat ke atas barge dengan cara menggeserkannya (skidding) di atas skid beam. Metode ini berbeda dengan metode lain seperti SPMT (Self-Propelled Modular Transporter) yang menggunakan kendaraan beroda banyak untuk mengangkut module, atau crane lifting yang mengangkat module menggunakan crane. Keunggulan metode skidding antara lain cocok untuk beban sangat berat, pergerakan lebih terkontrol, dan risiko lebih rendah dibandingkan lifting. Namun kelemahannya memerlukan perencanaan ballasting barge yang sangat detail karena beban berpindah secara bertahap dan terus-menerus dari satu titik.

METODOLOGI DAN DASAR DESAIN

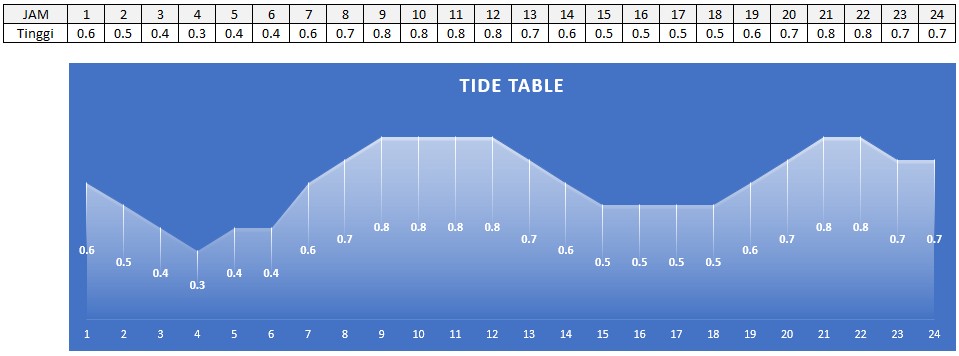

Data Pasang Surut

Operasi loadout CPP2 Deck pada saat itu dijadwalkan pada tanggal 13 Oktober 2016. Loadout harus dilakukan pada saat pasang naik dan diselesaikan sebelum mencapai puncak pasang. Data prediksi pasang surut diambil dari Tabel Pasang Surut Indonesia 2016 yang diterbitkan oleh Hidro-Oseanografi TNI AL untuk lokasi terdekat, yaitu Pelabuhan Ciwandan. Pendekatan ini sudah cukup memberikan estimasi yang akurat untuk perencanaan operasi di fabrication yard Grenyang, Cilegon, Banten.

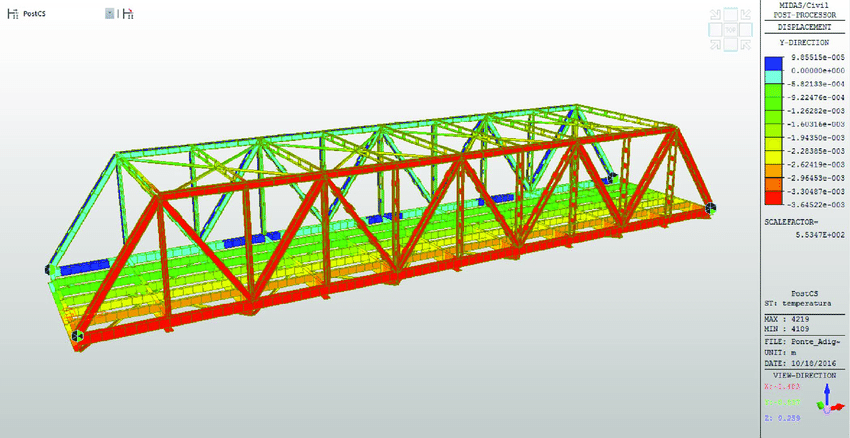

Konfigurasi Skidding

CPP2 Deck dimuat ke barge transportasi menggunakan metode skidding. Dua set skid beam diletakkan di atas flat top barge dan dua set link bridge dipasang pada pin tepi jetty untuk memberikan transisi yang mulus selama pergerakan skid shoe. Sistem penarik menggunakan winch digunakan untuk menarik deck ke posisi akhir di atas barge. CPP2 Deck ditopang oleh 4 skid shoe yang ditempatkan di sepanjang ROW-A dan ROW-B.

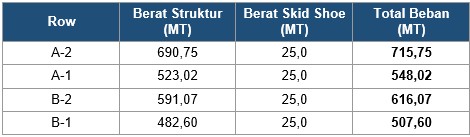

Konfigurasi Beban

Beban pada setiap skid shoe CPP2 Deck diambil dari hasil penimbangan terbaru oleh F abricators, dengan penambahan berat skid shoe dan skid frame. Distribusi beban pada masing-masing skid shoe ditunjukkan pada tabel berikut:

Total berat CPP2 Deck dengan skid shoes adalah sekitar 2.387,44 MT. Distribusi beban yang tidak simetris antara ROW-A dan ROW-B memerlukan perhatian khusus dalam perhitungan momen transversal selama operasi ballasting.

Sistem Pompa Ballast

Minimum 24 pompa dengan kapasitas 6 m³/menit disediakan untuk operasi loadout. Dari jumlah tersebut, 12 pompa digunakan sebagai pompa ballast aktif dan 12 pompa sebagai cadangan. Tangki aktif yang digunakan selama operasi loadout terdiri dari 6 tangki di sisi dekat jetty dan 6 tangki di sisi jauh barge.

Sesuai persyaratan Noble Denton untuk pompa ballast loadout, kapasitas pompa yang digunakan dalam perhitungan hanya 2/3 (66,67%) dari kapasitas maksimum spesifikasi pompa. Densitas air laut yang digunakan dalam perhitungan adalah 1,025 ton/m³.

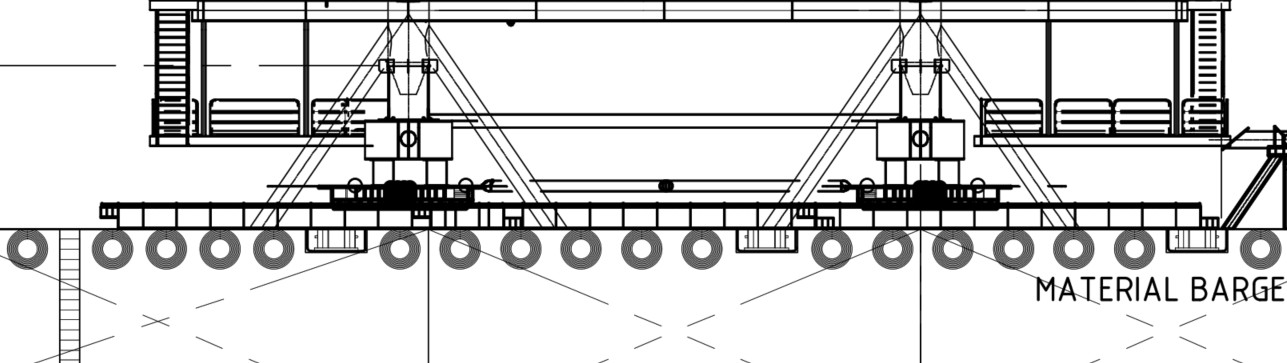

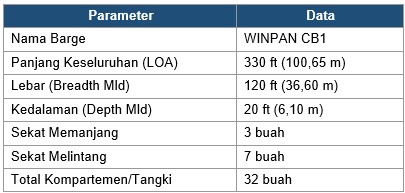

Data Barge

Barge yang digunakan untuk operasi loadout ini adalah barge tipe 330 feet bernama WINPAN CB1 dengan spesifikasi sebagai berikut:

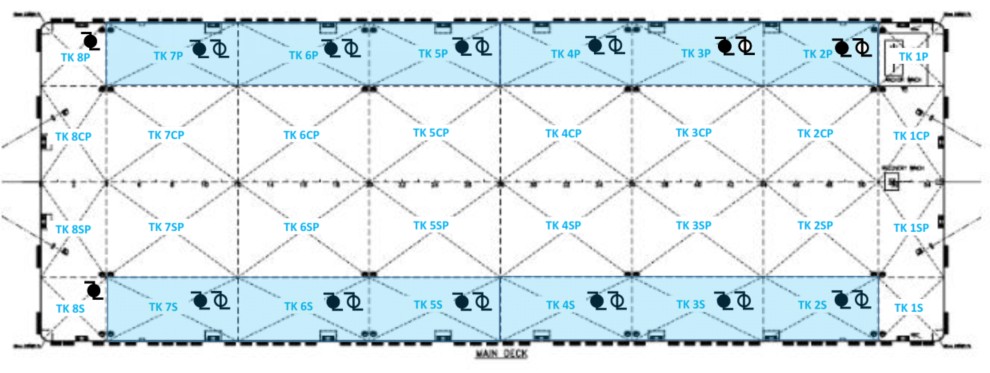

Penomoran tangki dimulai dari haluan (bow), yaitu TK 1 hingga TK 8, dengan penamaan sisi: -P (port), -CP (center port), -CS (center starboard), dan -S (starboard). Elevasi jetty di atas puncak beton di yard Fabricators yang digunakan dalam perhitungan adalah +2,08 m di atas Chart Datum.

PRINSIP BALLASTING LOADOUT

Prinsip operasi ballast barge untuk loadout CPP2 Deck dapat dibagi menjadi tiga fase utama. Selama seluruh operasi loadout, bagian atas skid beam pada dek barge harus dijaga tetap rata dengan jetty tanpa trim dan heel.

Fase Pertama – Konfigurasi Awal Ballast

Fase pertama bertujuan untuk mendapatkan konfigurasi ballast awal di mana setiap tangki barge memiliki jumlah air ballast/de-ballast yang memadai untuk digunakan sepanjang operasi loadout dan memiliki draft yang sesuai sehingga elevasi atas skid beam pada dek barge sama dengan elevasi atas jetty (Initial Ballast Step 0).

Ballast awal juga harus dioptimalkan untuk memiliki jumlah air yang cukup di dalam tangki-tangki yang ditentukan sebagai cadangan untuk melawan perubahan pasang surut dalam kondisi operasi terhenti (halted condition). Tangki ballast aktif yang dipilih untuk operasi loadout ini berada di tangki 2 P/S, 3 P/S, 4 P/S (area haluan) dan tangki 5 P/S, 6 P/S, 7 P/S (area buritan).

Apabila terdapat perbedaan ketinggian pasang surut dengan tabel prediksi, praktik normal yang dilakukan adalah mempertahankan kondisi ballast awal dan menggeser waktu mulai operasi sekitar plus minus 1 hingga 3 jam, sehingga draft barge awal tetap sama dan hanya waktu mulai loadout yang disesuaikan berdasarkan pasang surut aktual pada hari tersebut.

Fase Kedua – Pemindahan Modul ke Barge

Fase kedua merupakan proses pemindahan modul ke atas barge dari sisi buritan hingga skid shoe terakhir mendarat di ujung barge. Fase ini dibagi menjadi 5 langkah (Step 1 hingga Step 5), yaitu setiap setengah panjang link bridge dan jarak antara baris skid shoe pertama ke baris kedua. Operasi ballast dan de-ballast dilakukan pada setiap langkah untuk mengimbangi perubahan draft, pasang surut, serta momen longitudinal dan transversal selama skid shoe mendarat ke atas barge. Kecepatan pergerakan modul harus dikontrol dengan cermat dan disesuaikan berdasarkan kapasitas pompa ballast.

Fase Ketiga – Pemindahan ke Posisi Akhir

Fase ketiga adalah memindahkan modul ke depan hingga mencapai posisi akhir di atas barge (Step 6). Setelah seluruh skid shoe mendarat di barge, pergerakan selanjutnya hanya memerlukan ballasting untuk mengimbangi perubahan momen longitudinal tanpa perlu menjaga kerataan dengan jetty, karena seluruh beban telah berpindah ke barge. Setelah modul berada di posisi akhir dan platform diturunkan ke penyangganya, barge kemudian di-ballast/de-ballast untuk mencapai konfigurasi ballast transportasi akhir yang ditentukan oleh kontraktor transportasi.

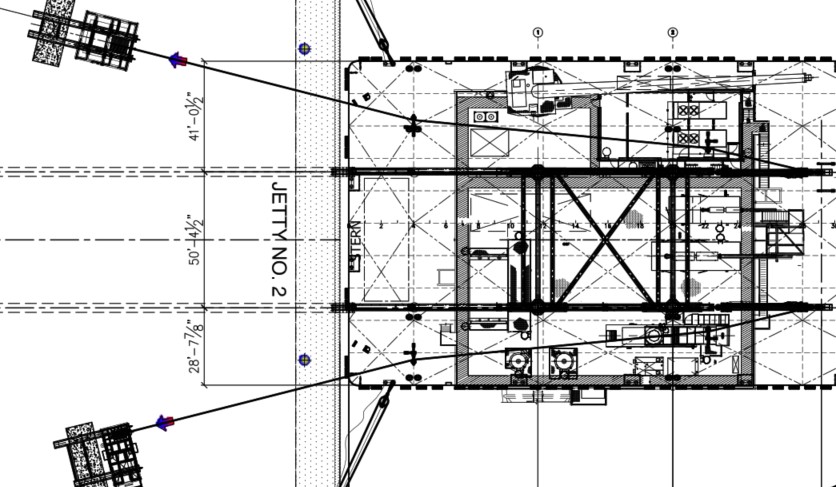

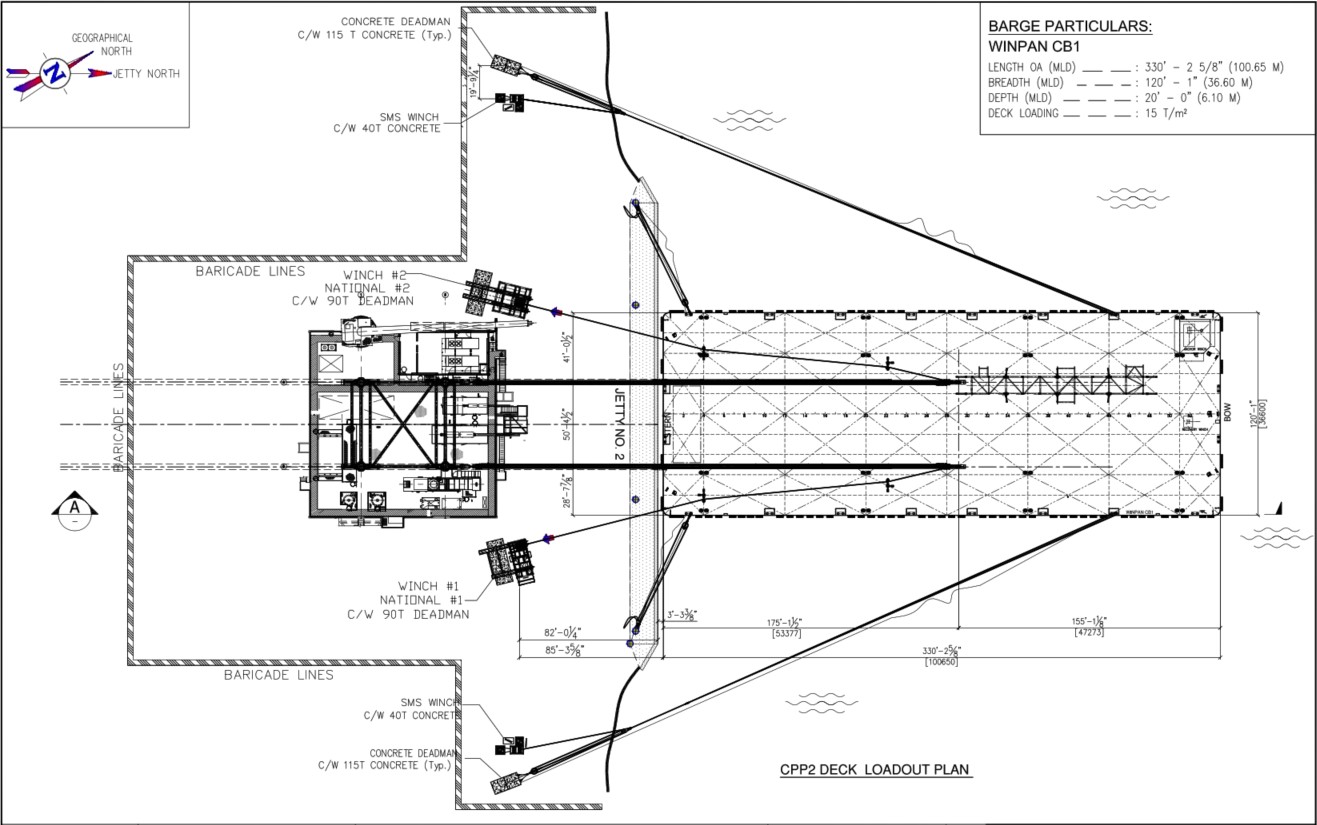

MOORING PLAN

Mooring adalah sistem penambatan atau pengikatan barge ke dermaga (jetty) agar barge tetap pada posisinya selama operasi loadout berlangsung. Ini sangat penting karena selama proses skidding, barge harus tetap diam dan sejajar dengan jetty — kalau barge bergeser sedikit saja, skid beam tidak akan sejajar dan bisa terjadi kegagalan operasi atau bahkan kecelakaan. Sistem mooring pada operasi loadout biasanya terdiri dari kombinasi tali tambat (mooring lines), winch, bollard, dan deadman yang bekerja bersama menahan gaya-gaya yang bekerja pada barge seperti arus, angin, pasang surut, dan gaya reaksi dari proses skidding itu sendiri.

Deadman adalah struktur penahan (anchor point) yang ditanam atau ditempatkan di darat sebagai titik ikat untuk tali mooring atau tali penarik. Dalam dokumen plan dibawah ini, terlihat ada dua jenis deadman yang digunakan:

Yang pertama adalah Concrete Deadman dengan berat 115 ton beton, yang berfungsi sebagai titik tambat utama mooring barge. Blok beton masif ini ditempatkan di area jetty dan berfungsi sebagai “jangkar darat” yakni tali mooring dari barge dikaitkan ke deadman ini untuk menahan barge agar tidak bergerak. Beratnya yang 115 ton diperlukan karena harus mampu menahan gaya tarik yang sangat besar dari barge berukuran 330 ft.

Yang kedua adalah Deadman 1 yang terlihat pada gambar penampang (section drawings), terletak di sisi haluan (bow) barge sebagai titik tambat di sisi jauh dari jetty. Prinsipnya adalah deadman harus cukup berat dan kuat sehingga tidak bergeser ketika tali mooring menariknya. Semakin besar barge dan beban operasi, semakin besar pula deadman yang diperlukan.

SMS Winch (SMS Winch c/w 40T concrete block) adalah winch yang digunakan dalam sistem mooring barge. Dalam konteks loadout module CPP2 Deck, ada perbedaan fungsi antara winch-winch yang digunakan:

- SMS Winch C/W 40T Concrete digunakan untuk mooring — yaitu menahan posisi barge terhadap jetty. Winch ini dilengkapi dengan pemberat beton 40 ton sebagai counterweight untuk menjaga stabilitas winch itu sendiri saat menahan tarikan. SMS Winch ini ditempatkan di area jetty dan berfungsi menjaga barge tetap rapat dan sejajar dengan dermaga.

- Sementara itu, Winch #1 dan Winch #2 (complete with 90T Deadman) adalah winch penarik utama yang digunakan untuk menarik Module CPP2 Deck dari jetty ke atas barge selama proses skidding. Winch ini terhubung ke deadman 90 ton sebagai titik reaksinya.

Untuk barge sebesar WINPAN CB1 (330 ft x 120 ft), sistem mooring harus cukup kuat untuk menahan gaya-gaya yang bekerja selama operasi loadout. Gaya-gaya tersebut meliputi gaya dorong dari proses skidding (saat module ditarik ke barge, ada gaya reaksi yang mendorong barge menjauhi jetty), gaya arus dan angin yang bekerja pada permukaan barge yang sangat luas (36,6 m lebar), serta perubahan gaya akibat pasang surut yang mengubah ketinggian air dan sudut tali mooring.

TAHAPAN LOADOUT CPP2 DECK

- Step 0 – Konfigurasi Ballast Awal: Persiapan ballast awal pada seluruh tangki aktif untuk mencapai draft dan elevasi yang sesuai.

- Step 1: Memindahkan deck ke buritan barge hingga garis tengah skid shoe depan berada di tengah link bridge. De-ballast tangki 2, 3, 4 (P+S) dan ballast tangki 5, 6, 7 (P+S) untuk mengimbangi perubahan draft, pasang surut, dan momen. Durasi: 48 menit.

- Step 2: Melanjutkan pergerakan hingga garis tengah skid shoe depan mendarat di ujung barge. Operasi ballast serupa dengan Step 1. Durasi: 42 menit.

- Step 3: Memindahkan modul ke depan hingga bagian depan skid shoe kedua mencapai tepi jetty. De-ballast tangki 5, 6, 7 (P+S) dan ballast tangki 2, 3, 4 (P+S) – berlawanan dengan Step 1 dan 2. Durasi: 20 menit.

- Step 4: Memindahkan modul hingga garis tengah skid shoe kedua berada di tengah link bridge. De-ballast tangki 2, 3, 4 (P+S) dan ballast tangki 5, 6, 7 (P+S). Durasi: 26 menit.

- Step 5: Melanjutkan hingga garis tengah skid shoe kedua mendarat di ujung barge. Operasi ballast serupa dengan Step 4. Durasi: 30 menit.

- Step 6: Memindahkan modul ke posisi akhir di barge. Ballast tangki 5, 6, 7 (P+S) dan tangki 2, 3, 4 (P+S) untuk mengimbangi momen longitudinal. Pada tahap ini tidak perlu menjaga kerataan dengan jetty. Durasi: 34 menit.