Ship to Barge Transfer

Ship-to-barge adalah metode pemindahan heavy cargo atau overdimensi cargo dari heavy lift vessel ke atas tongkang di laut lepas (biasanya di anchorage area), memanfaatkan crane kapal sebagai “mother vessel” dan tongkang sebagai “receiving barge”. Dalam dunia logistik dan pengangkutan, proses transfer barang dari kapal ke tongkang merupakan salah satu metode yang cukup efisien untuk mengatasi tantangan yang dihadapi dalam pengangkutan heavy cargo. Proses ini dikenal dengan istilah ship to ship (meskipun menggunakan tongkang atau LCT). Metode ini khususnya digunakan di daerah dengan kondisi pelabuhan yang tidak memungkinkan kapal besar untuk berlabuh secara langsung akibat kedalaman air yang kurang atau kendala infrastruktur lainnya.

Banyak pelabuhan di Indonesia memiliki keterbatasan kedalaman air yang membuat kapal besar tidak dapat bersandar. Dalam kasus seperti ini, barge dapat dimuati kargo-kargo dari kapal besar di area yang lebih dalam sebelum dibawa menuju pelabuhan yang lebih dangkal. Terkadang, pelabuhan yang dirancang untuk menangani kapal besar tidak memiliki akses yang cukup baik untuk barang-barang tertentu, apa lagi heavy cargo yang membutuhkan ground bearing pressure (GBP) yang cukup besar. Dengan menggunakan barge, kargo dapat dialihkan secara efisien menuju lokasi yang lebih memadai untuk heavy cargo tersebut.

Penggunaan barge dapat memberikan keamanan tambahan selama proses pengangkutan. Heavy cargo sering kali membutuhkan penanganan khusus dan stabilitas yang lebih besar untuk mencegah terjadinya kecelakaan atau kegagalan saat pemindahan dari laut ke darat. Barge menawarkan permukaan yang lebih luas dan stabil untuk memuat kargo-kargo tersebut. Metode ini juga sering kali lebih ekonomis, terutama dalam hal biaya bahan bakar dan operasional dibandingkan dengan menggunakan kapal besar untuk seluruh perjalanan. Barge yang lebih kecil dapat dioperasikan dengan biaya yang lebih rendah dan fleksibel dalam rute perjalanan, misalnya jika harus menyusuri sungai ke pedalaman.

Bagaimana Metodenya?

Sebelum operasi dimulai, tim teknis melakukan verifikasi menyeluruh pada kapasitas angkat crane kapal dan kekuatan deck barge. Verifikasi tersebut meliputi safe working load (SWL) crane, radius operasional, dan posisi boom untuk memastikan beban heavy cargo dapat terangkat tanpa melewati batas load chart crane. Contohnya, jika crane memiliki SWL 200 ton pada outreach 20 meter, tim memastikan beban kargo seperti generator 150 ton akan berada dalam range aman ketika boom diposisikan pada sudut optimal.

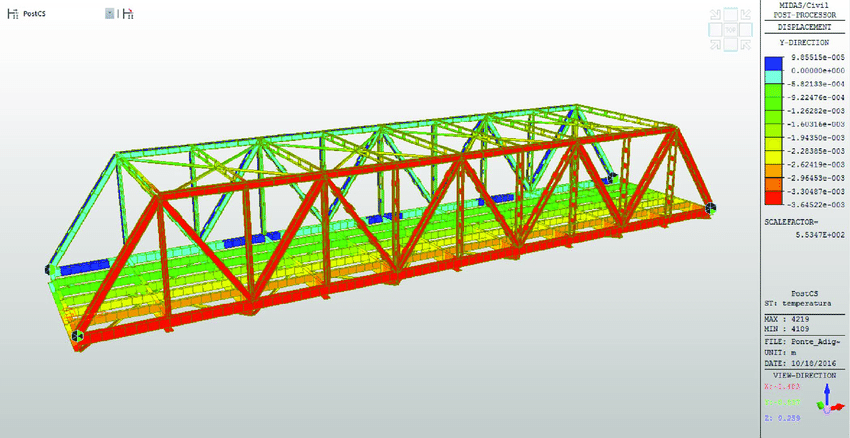

Langkah selanjutnya adalah memeriksa struktur barge—termasuk plat deck, stringer, dan longitudinal—agar mampu menahan beban terpusat dari kargo. Marine Transport Engineer menggambar skema titik kritis deck dan menandai lokasi dimana akan dipasang temporary support. Misalnya, mereka menandai area di bawah chassis genset dengan grillage baja agar distribusi tekanan merata dan deck barge tidak mengalami overstress.

Desain Temporary Support

Temporary support dirancang untuk mendistribusikan beban kargo ke area deck yang lebih luas, menggunakan blocking beams atau skid plates. Desainnya memperhitungkan footprint kargo, CoG, dan potensi titik tumpu. Contohnya, untuk pressure vessel berbobot 280 ton dan berdiameter 4.5 m, digunakan grillage baja 250 × 250 mm dengan panjang tiap beam 4 m, sehingga tekanan per cm² di deck tetap di bawah tegangan maksimum material. Support ini juga harus modular dan mudah dirakit di lokasi. Nantinya, tim lashing akan mempersiapkan timber caisson sebagai bantalan antarsisi kargo dan skid, dipasang di antara grillage guna meredam getaran selama transit. Seluruh komponen dikurung dalam rencana rigging sehingga tidak mengganggu area operasional crane atau jika nanti harus diangkut lagi menggunakan transporter.

Stowage Plan

Stowage plan menetapkan urutan penempatan kargo pada barge untuk menjaga trim dan stabilitas tongkang. Diagram deck menunjukkan titik CoG untuk setiap unit kargo, offset, dan ballast yang diperlukan untuk mengimbangi momen jika tongkang terlalu miring. Sebagai contoh, jika barge memiliki draft 2 m dan beban terpusat 200 ton di sisi kanan, maka ballast crew akan menambahkan 200 ton ballast di sisi kiri untuk menjaga deck tetap level saat lifting.

Selain itu, stowage plan mencantumkan clearance minimum 0,5 sampai 1.0 m di sekeliling kargo dan jalur akses orang untuk melakukan lashing atau pemeriksaan. Untuk peralatan seperti transformer, area ditandai khusus dengan blocking dan skid, sementara area sekitarnya dibiarkan bebas untuk lashing dan inspeksi visual sebelum sailing.

Lashing Plan

Lashing plan merinci jenis sling untuk pengikatan heavy cargo, chain, atau wire rope yang akan digunakan, menyertakan juga SWL tiap item. Umumnya pola 4-point digunakan untuk mencegah pergeseran lateral, disertai turnbuckle untuk tension control. Misalnya, untuk heavy cargo 50-ton dipasang empat chain sling Grade 80 SWL 20 ton, dengan softeners di titik kontak agar tidak merusak permukaan.

Dokumen ini juga menggambarkan posisi dan arah lashing, serta setting tension awal—biasanya 10 % SWL—dan prosedur re-tension setiap 24 jam. Ilustrasi rigging pada transformator akan menunjukkan shackles pada pad eyes dan arah tarikan yang membentuk sudut 45° terhadap centerline kargo.

Pemeriksaan Pra-Lifting

Sebelum pengangkatan, project tim harus menggelar toolbox meeting untuk membahas roles, emergency stop, sinyal tangan, dan frekuensi radio VHF untuk koordinasi. Semua diverifikasi mulai dari sertifikat crane, wire rope, sling, dan block, guna memastikan tidak ada kerusakan atau aus. Contohnya, cek tanggal sertifikasi wire rope Ø 50 mm dan mengukur sumbu drat pada turnbuckle.

Pengecekan fender antarkapal dan barge juga harus dilakukan: fender karet (seperti penggunaan ban atau yokohama fender) ditempatkan di titik kontak untuk menghindari gesekan tajam. Tim safety menandai zonal exclusion area dengan stanchion dan pita, menjauhkan personel non-esensial hingga operasi nanti selesai.

Proses Lifting

Jika seluruh rigging sudah terpasang tepat pada lifting points, maka crane bisa mulai mengangkat kargo secara gradual sambil memonitor load chart dan memeriksa perubahan inclinometer pada boom. Misalnya, saat mengangkat bejana 180 ton, crane dioperasikan pada kecepatan 10% maksimal untuk meminimalkan “dynamic load” akibat gerakan gelombang. Setelah cargo terangkat setinggi 0,5 m di atas deck kapal, tim melakukan hold test selama 1 menit untuk memastikan kestabilan beban. Jika posisi aman, crane bisa memutar (swing) boom 180° menuju barge, lalu menurunkan kargo perlahan pada temporary support yang sudah dipersiapkan diatas tongkang.

Safety dan Komunikasi

Keamanan dijaga dengan “two-man rule”: dua petugas rigging selalu siaga di zona lifting untuk menangani kendala mendadak. Visual back-up, seperti hand signal board, digunakan jika gangguan radio terjadi. Misalnya, signal “stop” ditunjukkan dengan papan merah besar saat terjadi shift gelombang berlebih. Frekuensi VHF 16 digunakan untuk koordinasi umum, sedangkan frekuensi internal (misalnya 12) dipakai antara operator crane dan rigging master. Prosedur emergency stop tercantum jelas: tombol E-STOP di kabin crane dan remote unit rigging master dapat menghentikan seluruh sistem jika ada insiden.

Securing dan Inspection

Setelah seluruh kargo terangkat, tension lashing harus diperiksa dengan tension meter untuk memastikan setiap chain mencapai nilai target. Mereka juga memeriksa shifting marks pada skid plates—biasanya cat berbubah warna bila bergeser—sebagai indikasi awal bila terjadi pergeseran selama transit. Foto dokumentasi diambil dari berbagai sudut, meliputi lifting points, support grillage, dan lashing detail. Laporan akhir menyertakan checklist inspeksi, keausan gear, dan rekomendasi perbaikan sebelum kargo berlayar menuju dermaga.

Selesai Ship to Barge Transfer

Pasca penurunan cargo ke atas tongkang, maka crane kapal dikonfigurasi ulang ke mode transit dengan boom diposisikan low stowed, untuk meminimalkan heeling saat sailing kembali. Deck barge dibersihkan dari sisa kayu, oli, dan debris lainnya. Selanjutnya pelepasan mooring sementara dan tongkang mulai berpisah dengan kapal besar.

Jika kargo dapat di-roll (seperti genset di trailer), opsi RoRo lebih efisien; diamana barge akan menurunkan ramp door di dermaga, lalu unit ditransport secara perlahan ke darat. Contohnya, unit genset 300 ton dipasang pada self-propelled modular transporter (SPMT) dan digerakkan langsung ke area penjemput. Untuk kestabilan tongkang, pekerjaan barge mooring dan barge ballast deballasting juga mesti dilakukan.

Untuk kargo nongeser—misalnya transformer 65 ton dengan lifting lugs—shore crane di dermaga bisa digunakan. 2 unit Crane dengan SWL 200 ton diposisikan dengan jib maksimal—menurun lurus ke atas skid—and kargo diturunkan ke pad concrete dengan pengaturan sesuai dengan kapasitas radius kerja crane dan toleransi posisi crane disisi dermaga.

****

Artikelnya menarik Pak